Pavé allées de jardin non seulement un look attrayant, mais augmente également le confort de mouvement. Il existe plusieurs façons de poser des dalles de pavage de vos propres mains. Nous allons décrire chacun d'eux en détail. De plus, il n'est pas du tout nécessaire d'acheter des carreaux dans le magasin - vous pouvez également le fabriquer vous-même.

Contenu:

- Types de matériaux pour recouvrir les allées et les trottoirs

- Méthodes de fabrication de dalles en béton

- Types de pose

- Est-il nécessaire d'utiliser un système de drainage?

- Comment faire un moule ?

- Actionneur de vibration fait maison

- Fabriquer une table vibrante

- Fabriquer des carreaux à la maison étape par étape

- Pose à sec sur lit de sable

- Pose humide sur mortier

- Les principales erreurs commises dans la fabrication des carreaux

Lire aussi : Projets de maisons de campagne pour 6 à 10 acres : 120 photos, description et exigences | Les idées les plus intéressantes

Lire aussi : Projets de maisons de campagne pour 6 à 10 acres : 120 photos, description et exigences | Les idées les plus intéressantes

Types de matériaux pour recouvrir les allées et les trottoirs

Ce type de revêtement est apparu pour la première fois au XIXe siècle en Hollande. Il a commencé à être utilisé en raison du manque de pierre naturelle. Il s'est avéré qu'il n'a pas l'air moins décoratif et qu'il n'est pas si inférieur en termes de résistance. Par la suite, le béton, puis les tuiles faites d'autres matériaux, sont apparus dans d'autres pays.

Types de dalles de pavage

Aujourd'hui, il existe de nombreuses variétés et est fabriqué à partir de:

- béton: mélanges de ciment, de filler (le plus souvent du sable) et d'eau ; capable de supporter de lourdes charges, mais moins décoratif que les autres types

- clinker d'argile cuite : matériau plus coûteux avec un nombre de pores minimum, obtenu par cuisson thermique; contrairement au béton, il n'est presque pas sensible aux changements d'humidité et de température et a une grande résistance; ne s'use pas et ne perd pas sa couleur

- Caoutchouc crumb, obtenus dans le processus de recyclage des pneus : les produits antidérapants et attrayants sont plus souvent utilisés dans les terrains de jeux, les abords des piscines, les centres sportifs

- pavés : produits de petite taille en pierre naturelle transformée - granit, marbre, basalte, labradorite; avoir la plus grande force

- barres de bois et coupes à la scie, recouvert d'une couche antidérapante et imprégné de composés antifongiques, par exemple, de l'huile siccative chauffée

- polymère (plastique): matériau peu coûteux qui s'estompe rapidement au soleil et a une abrasion accrue; pour la protection contre le glissement sont en carton ondulé

En plus des dalles de pavage rectangulaires et carrées des pistes peut avoir une forme différente et plus complexe, par exemple sous la forme d'une large vague, d'écailles, d'hexagones, de polygones et même de feuilles de trèfle. Dans un ensemble, il peut y avoir des produits de plusieurs configurations à la fois, à partir desquels un dessin est présenté à l'avenir.

La plus grande demande concerne les carreaux mesurant 200-400 mm sur 140-250 mm. Épaisseur standard 30-80 mm. Le plus mince est utilisé uniquement pour la pose sur des chemins à faible trafic, y compris chez les particuliers. Les produits d'épaisseur moyenne sont garnis de places et de trottoirs de la ville. Les carreaux les plus épais sont utilisés dans les parkings et les routes.

Lire aussi : Comment faire des pots de fleurs de vos propres mains : extérieur, intérieur, suspendu | Tableaux étape par étape (plus de 120 idées de photos et vidéos originales)

Lire aussi : Comment faire des pots de fleurs de vos propres mains : extérieur, intérieur, suspendu | Tableaux étape par étape (plus de 120 idées de photos et vidéos originales) Méthodes de fabrication de dalles en béton

Les carreaux vibropressés sont plus durables et durent plus longtemps

Il n'y a que trois méthodes principales de sa fabrication:

Lire aussi : Comment créer un patio à la campagne de vos propres mains: une variété d'options de conception, de décoration et d'arrangement (plus de 85 idées de photos et vidéo)

Lire aussi : Comment créer un patio à la campagne de vos propres mains: une variété d'options de conception, de décoration et d'arrangement (plus de 85 idées de photos et vidéo)

Types de pose

Pose à sec

Les dalles de pavage sont posées de deux manières:

- sécher sur un lit de sable

- humide sur mortier de ciment

Poser sur du ciment n'est pas un plaisir bon marché. Mais la surface s'avère très résistante, même un camion peut facilement la traverser. Dans les ménages privés, il suffit d'utiliser la méthode sèche. Nous décrirons en détail le processus de pose à sec et sur mortier de ciment dans les sections suivantes de l'article.

Lire aussi : Comment faire une maison d'enfants de vos propres mains: à partir de bois et d'autres matériaux. Plans cotés | (80 idées de photos et vidéos)

Lire aussi : Comment faire une maison d'enfants de vos propres mains: à partir de bois et d'autres matériaux. Plans cotés | (80 idées de photos et vidéos) Est-il nécessaire d'utiliser un système de drainage?

Si l'eau stagne sur les sentiers, les personnes qui les parcourent ne s'amuseront pas - le risque de blessure sera très élevé. De plus, lors de la création d'une zone aveugle à partir de dalles de pavage, l'eau s'écoulera sous la fondation à partir des surfaces adjacentes aux bâtiments. Par conséquent, les chemins sont toujours réalisés avec une pente de 1-2 °. De plus, il doit être fait dans le sens des lieux d'évacuation des eaux - drainage.

Aménagement d'un drain

Les tuyaux de drainage sont montés tous les 2-3 m à travers la voie. L'eau doit se déplacer le long d'eux par gravité, la pose doit donc être effectuée avec une pente de 2-3 degrés. Vous pouvez également utiliser des drains spéciaux. En fait, il s'agit d'un type particulier de tuile sous forme de gouttières.

Si le site est sec, un système complexe de drains n'est pas nécessaire - il suffit de creuser de petites tranchées pour drainer l'eau et de les remplir de gravier ou de gravier, et de les masquer avec de la terre sur le dessus. Sur les sols marécageux, des systèmes de drainage complexes devront être installés. Une attention particulière doit être portée au drainage des eaux de pluie lors de la pose de carrelage près de la zone aveugle des bâtiments.

Lire aussi : Comment faire et organiser de beaux lits à la campagne de vos propres mains: simples, grands, intelligents. Pour fleurs et légumes. Idées originales (plus de 80 photos et vidéos)

Lire aussi : Comment faire et organiser de beaux lits à la campagne de vos propres mains: simples, grands, intelligents. Pour fleurs et légumes. Idées originales (plus de 80 photos et vidéos)

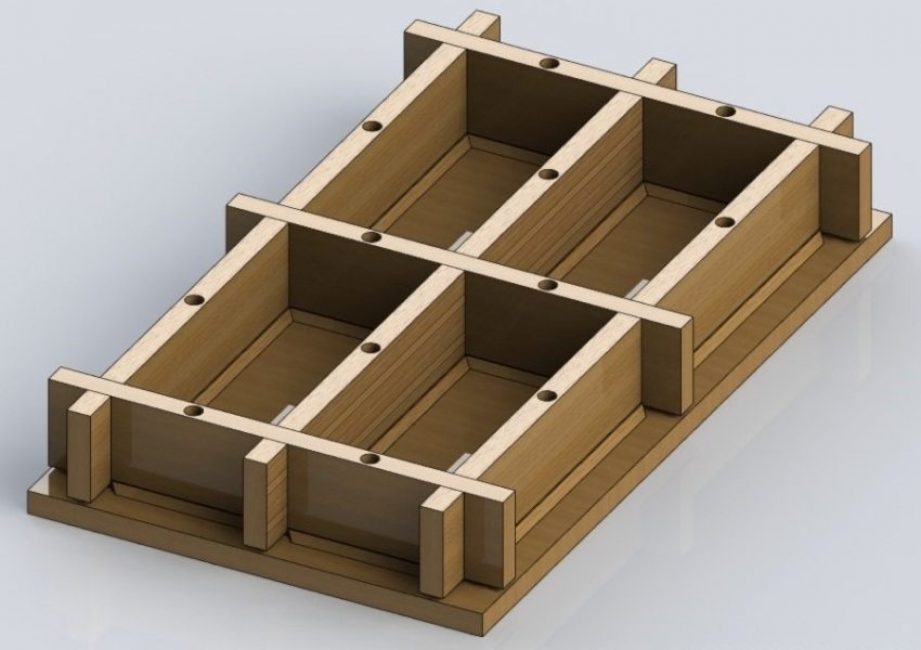

Comment faire un moule ?

Pour les coffrages (coffrages) des dalles de pavage, le bois est le plus souvent utilisé. Les produits métalliques sont plus durables - il est beaucoup plus facile d'en retirer les carreaux et de nettoyer le moule de la solution congelée. L'utilisation de gypse est également autorisée - cependant, ce matériau peu coûteux est fragile et un tel coffrage ne durera pas longtemps.

Les produits de formes complexes sont plus faciles à acheter en magasin. Les produits en plastique ou en caoutchouc sont faciles à utiliser, mais il est difficile de les fabriquer à la maison. Il est préférable d'acheter des coffrages en polyuréthane - le silicone est fragile et ne durera pas longtemps.

Formulaire de presse

Les moules en bois sont pliables. Il est plus pratique d'utiliser un moule de 50x50 cm, dans lequel 4 carreaux peuvent être coulés à la fois. Sa hauteur standard est de 6-7 cm.

Tous les éléments de coffrage doivent être étroitement liés les uns aux autres. Sinon, lorsque le liquide s'écoule de la solution, la résistance des carreaux diminuera. L'emplacement des pièces est vérifié par le niveau du bâtiment. Vous pouvez renforcer le coffrage avec des coins métalliques.

Les poignées peuvent être soudées aux moules métalliques sur les côtés. Il sera plus facile d'y transférer des produits déjà finis. Pour la production de petites quantités de carreaux, des moules peuvent être fabriqués en étain. Pour ce faire, il est coupé sur mesure, en y ajoutant une petite surépaisseur et en l'enveloppant d'un coffrage en bois. Les feuilles d'étain sont ajustées avec un marteau. Les irrégularités et les renflements ne doivent pas être pris en compte. Ils ne feront que donner au carrelage un motif original et le rendre moins glissant. Il vaut la peine d'aligner le formulaire uniquement sur les côtés - sinon il sera difficile d'ancrer les carreaux les uns aux autres.

Les produits de gypse sont versés dans un cadre en bois pré-préparé, qui est lubrifié avec de l'huile. Le remplissage se fait en plusieurs couches. Pour renforcer la structure, elle est en outre renforcée avec du fil. Un jour après le séchage complet, le coffrage est abaissé dans l'eau, puis les produits finis sont démontés et retirés.

Fabrication de coffrage

Pour la fabrication d'un petit nombre de dalles de pavage, vous pouvez utiliser des moyens improvisés. Vous pouvez remplacer les moules par des fragments de bouteilles en plastique, des morceaux de tuyaux, des récipients de conservation des aliments, des récipients en verre, des supports de pots de fleurs, des emballages en carton, etc.

Un carreau intéressant est obtenu en utilisant des moules en silicone à motifs convexes.destinés à la cuisson des produits de confiserie.

![[Instructions] Stratifié à faire soi-même sur un plancher en bois: une description complète du processus. Schémas de pose, quels matériaux utiliser (Photo & Vidéo) + Avis](https://iherb.bedbugus.biz/wp-content/uploads/2018/05/laminat-300x200.jpg) Lire aussi : [Instructions] Stratifié à faire soi-même sur un plancher en bois: une description complète du processus. Schémas de pose, quels matériaux utiliser (Photo & Vidéo) + Avis

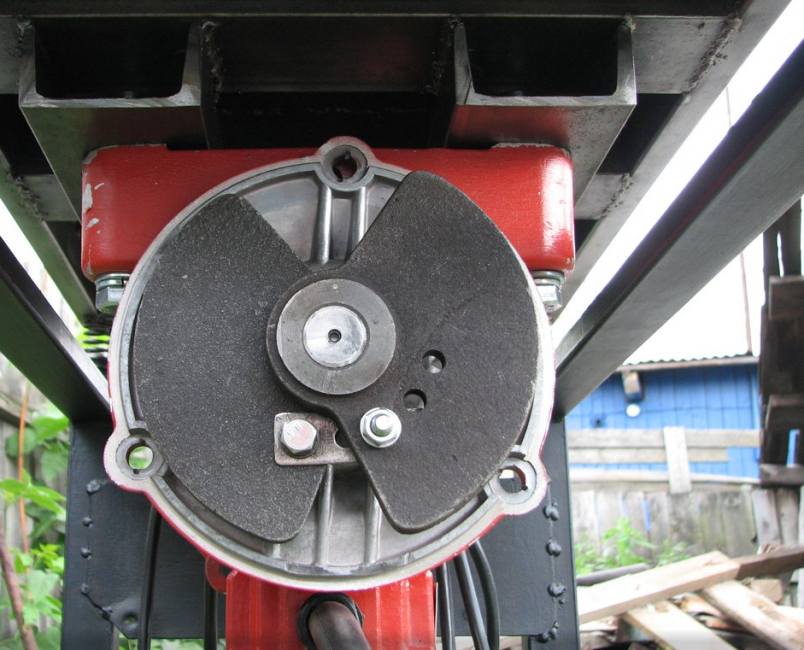

Lire aussi : [Instructions] Stratifié à faire soi-même sur un plancher en bois: une description complète du processus. Schémas de pose, quels matériaux utiliser (Photo & Vidéo) + Avis Actionneur de vibration fait maison

Comme base, vous pouvez prendre un moteur conventionnel, par exemple, d'une machine à laver. Mais il devra être mis à niveau en ajoutant un ensemble excentrique avec un axe situé de manière asymétrique. Vous pouvez utiliser n'importe quel autre moteur d'une puissance de 0,5 à 0,9 kW, par exemple à partir d'une station de pompage.

Moteur de machine à laver

Pour créer un déséquilibre du moteur et l'apparition de vibrations, il suffit de décaler l'axe de rotation. Pour ce faire, 2 galettes métalliques à axe décalé sont fixées sur la clavette.

L'amplitude de mouvement devra être ajustée. Pour ce faire, l'une des crêpes est préparée dans un, et dans le second - 3-4 trous (voir photo), à travers lesquels ils sont interconnectés à l'aide d'une bande métallique de 2x6 cm et de boulons.

Réglage du balourd

Tout d'abord, une distance de 38,5 mm est faite entre les trous des crêpes. Pour mesurer l'amplitude de l'oscillation, un crayon est fixé à la plate-forme avec du ruban adhésif, dessinant une courbe. Si l'amplitude est insuffisante, la distance entre galettes est augmentée. Veuillez noter que la vibration doit être uniforme, sinon le mélange de ciment sera comprimé par à-coups et se délaminera.

Lire aussi : Meubles de bricolage et autres produits en bois : dessins de bancs, tables, balançoires, nichoirs et autres articles ménagers (85+ photos et vidéos)

Lire aussi : Meubles de bricolage et autres produits en bois : dessins de bancs, tables, balançoires, nichoirs et autres articles ménagers (85+ photos et vidéos) Fabriquer une table vibrante

Table vibrante maison

Si vous prenez un mortier de ciment et que vous le versez simplement dans un moule puis que vous le séchez, vous n'obtiendrez pas des produits de très haute qualité. Lors de la fabrication de dalles de pavage sans table vibrante, en raison de la grande porosité du produit, sous l'influence de l'humidité et des changements de température, elles se fissureront beaucoup plus rapidement.

Vous pouvez éliminer les vides d'air entre les couches de ciment et compacter la solution à l'aide d'un équipement vibrant spécial - une table vibrante. Il peut être de deux types :

- moulage: pour sceller les joints dans les carreaux

- dissolution: utilisé pour extraire (défoncer) les produits des moules

Extérieurement, ils sont indiscernables. La différence réside uniquement dans la présence de buses percées sur les produits de formage, sur lesquelles la forme est fixée.La direction de vibration de la table vibrante de formage doit être uniquement horizontale.

Table vibrante, vue de dessous

La table vibrante doit être composée des pièces suivantes :

- table coulissante en acier

- panneaux de contrôle

- moteur avec déséquilibre (essieu situé de manière asymétrique); nous avons parlé de la méthode de sa fabrication un peu plus haut

Ainsi, le processus de fabrication d'une table vibrante pour presser les dalles de pavage, par étapes:

- Ses dimensions standard sont de 1 x 2 m. Vous pouvez le rendre un peu plus petit que 0,8 x 1,6 m. Des dimensions trop grandes ne sont pas souhaitables - en raison d'une surcharge, le moteur peut tomber rapidement en panne.

- La hauteur est choisie individuellement en fonction de la taille de la personne. En moyenne, avec une plate-forme à ressort, il est de 0,9 m.

- Le cadre de la table est soudé à partir de coins métalliques ou d'un tuyau rond. Il est beaucoup plus facile d'installer des ressorts sur des tuyaux.

- Pour la fabrication des sièges à ressort, des sections de tuyau sont soudées aux montants latéraux du cadre. Leurs dimensions doivent être telles que les ressorts puissent y pénétrer en 2 à 4 tours. Les ressorts peuvent être simplement soudés aux coins métalliques.

- Parfois, les ressorts sont remplacés par des passants de ceinture avec lesquels la plaque supérieure est attachée. Ces boucles sont accrochées sur des rails soudés aux angles de la structure. Cependant, cette conception est moins fiable.

- Pour renforcer les supports, vous pouvez souder les barres transversales - raidisseurs.

- Le couvercle de la plate-forme est amovible.

- La plate-forme vibrante est montée sur le châssis à l'aide de ressorts.

- Le vibrateur (moteur) est fixé avec des pinces au bas de la plaque ou installé d'abord sur une plate-forme métallique, puis monté sur des vis à tête fraisée.

- Protégez la structure en mettant à la terre la table vibrante. Il est également souhaitable d'installer un interrupteur RCD devant le cordon d'alimentation.

- Pour assurer les vibrations, le moteur est relié à un arbre fixé au bas de la table au moyen d'un roulement à excentrique.

- Pour monter la prise et l'interrupteur, il est nécessaire de souder une plaque métallique sur l'une des parties latérales du cadre.

- Après avoir terminé les travaux de fabrication de carreaux, la plate-forme vibrante peut être utilisée comme plateau de table d'une machine circulaire.

Si vous décidez de ne pas vous embêter à fabriquer une table vibrante, vous pouvez tout simplement l'acheter. Le coût d'un tel équipement varie de 12 à 55 000 roubles.

Lire aussi : Construction et aménagement à faire soi-même d'une cuisine d'été à la campagne: projets, conception, appareil, avec barbecue et barbecue (60+ Photos & Vidéos) + Avis

Lire aussi : Construction et aménagement à faire soi-même d'une cuisine d'été à la campagne: projets, conception, appareil, avec barbecue et barbecue (60+ Photos & Vidéos) + Avis Fabriquer des carreaux à la maison étape par étape

Bien sûr, le processus de fabrication est assez laborieux et prend du temps. Mais, si vous n'aimez pas les choses standard et que vous aimez travailler avec vos mains, vous pouvez économiser une somme assez décente si vous fabriquez des dalles de pavage de vos propres mains.

Outils et matériaux nécessaires

Une bétonnière est nécessaire si vous devez fabriquer un grand nombre de carreaux

Pour faire des tuiles, vous aurez besoin de :

- moule à couler : vous pouvez les fabriquer vous-même en bois, métal, plâtre

- table vibrante qui assure un compactage complet et un compactage progressif du béton, grâce auquel il devient plus dense et uniforme

- pour un grand nombre de produits, il est préférable d'acheter ou de louer une bétonnière: la solution qu'elle contient sera mélangée plus uniformément et les produits se révéleront de meilleure qualité; si vous avez besoin d'un peu de carrelage, vous pouvez préparer la solution dans une vieille salle de bain ordinaire ou tout autre grand récipient

- palettes pour le stockage et le séchage des produits : il est déconseillé de les empiler directement sur le sol nu

Le ciment est préférable de prendre M500.La marque M400, recommandée par certains experts, ne vaut toujours pas la peine d'être utilisée. Après tout, si vous respectez les normes adoptées autrefois en URSS, aujourd'hui, la plupart du ciment M400 «commercial» correspond en qualité à la marque M300.

Le sable doit être pris sec et soigneusement tamisé. Il ne doit pas contenir d'impuretés d'argile, d'herbe, de feuilles et de pierres. Sinon, cela affectera la qualité des carreaux.

Utilisez uniquement de l'eau propre. Un liquide stagnant et nauséabond provenant de barils d'irrigation avec un mélange d'ordures ne fonctionnera pas.

Production de dalles de pavage par étapes

N'importe quel motif peut être imprimé sur le dessus du carreau

Ainsi, une instruction étape par étape pour la fabrication de dalles de pavage:

- Lors de l'utilisation de ciment M500, il est mélangé avec du sable dans un rapport de 1: 3. Cela doit être fait à sec. Ainsi, le mélange se mélangera plus uniformément. L'eau est ajoutée plus tard.

- Achetez du ciment uniquement auprès de fabricants de confiance. Si les produits commencent à s'effriter, il ne s'agit probablement pas d'une violation de la technologie, mais d'un mauvais ciment. Si vous doutez de sa qualité, achetez d'abord une petite quantité et faites-en quelques éprouvettes.

- Remarquez la couleur du ciment. Il ne doit pas être trop sombre et avoir une teinte marécageuse. Le ciment standard n'a qu'une teinte grise. Il ne doit pas non plus être grumeleux. Cela signifie que le stockage a été effectué dans une humidité élevée ou que la durée de conservation a déjà expiré.

- Pour augmenter la résistance des produits, ajoutez un plastifiant et un additif imperméabilisant à la solution. De plus, vous pouvez renforcer le carreau avec une petite quantité de fibre de verre.

- Parfois, de la pierre concassée en petites fractions est ajoutée à la solution (les proportions dans ce cas seront de 1: 3: 1). Mais la plupart des experts s'accordent à dire que cela réduit la résistance des produits.

- Rendez la consistance de la solution pâteuse - elle ne doit pas être trop liquide et ne pas glisser de la truelle. Il est difficile de calculer la quantité exacte d'eau - après tout, l'humidité du sable et du ciment est différente. Par conséquent, la cohérence devra être choisie empiriquement.

- Avant de verser la solution dans le moule, il faut le lubrifier. À ces fins, vous pouvez utiliser n'importe quelle solution d'huile végétale ou de savon. Il existe également des lubrifiants spéciaux qui peuvent être achetés dans les quincailleries. Le travail au large est utilisé avec prudence - il laisse des taches sombres sur la surface de la piste.

- Après avoir rempli le moule avec une solution, il est nécessaire de le percer pour qu'il ne reste plus de vide. Pour s'en débarrasser, le formulaire peut également être légèrement secoué à la main. Il ne sert à rien de lisser parfaitement le dessus - ce côté rejoindra le sol. S'il y a des irrégularités, le carreau n'adhérera que mieux à la surface lors de la pose.

- Dans la fabrication de gros produits (y compris les bordures), il est souhaitable de les renforcer avec des renforts - de petits morceaux de métal ou un treillis métallique. Pour les petits objets, vous pouvez utiliser des morceaux de fil. Dans ce cas, ils se révéleront plus forts et dureront plus longtemps.

- La durée des vibrations continues dépend de la masse et des dimensions des produits. En moyenne, c'est 1,5-2 minutes.

- Pour que les produits s'avèrent d'épaisseur égale (et c'est le principal ennui des mouleurs, lorsque les carreaux sont plus fins à une extrémité qu'à l'autre), veillez à déplier le moule pendant la vibration.

- Le carreau n'est retiré des moules qu'après que la solution s'est solidifiée en une journée.

- Les formulaires finis sont empilés. Chaque rangée ne doit pas contenir plus de 15 pièces. Avant stockage, chaque produit est emballé dans un film plastique. La tuile enveloppée de cette manière va "vapeur" et gagner en force. Vous pouvez le plier sur des feuilles d'inox, il sera plus facile d'enlever les produits encore à moitié humides.

- Séchez les carreaux sous un auvent afin que la lumière directe du soleil ne tombe pas dessus.

- Il ne sera possible de travailler avec et de le poser qu'après un mois, lorsque le béton aura pleinement gagné en résistance.

- Les bordures sont faites de la même manière. Faire des moules de tailles appropriées ne sera pas difficile.

Lire aussi : Nous fabriquons des lits verticaux de nos propres mains : les meilleures idées de 2018. Pour les légumes, les baies, les herbes et les fleurs (65+ photos et vidéos) + avis

Lire aussi : Nous fabriquons des lits verticaux de nos propres mains : les meilleures idées de 2018. Pour les légumes, les baies, les herbes et les fleurs (65+ photos et vidéos) + avis Pose à sec sur lit de sable

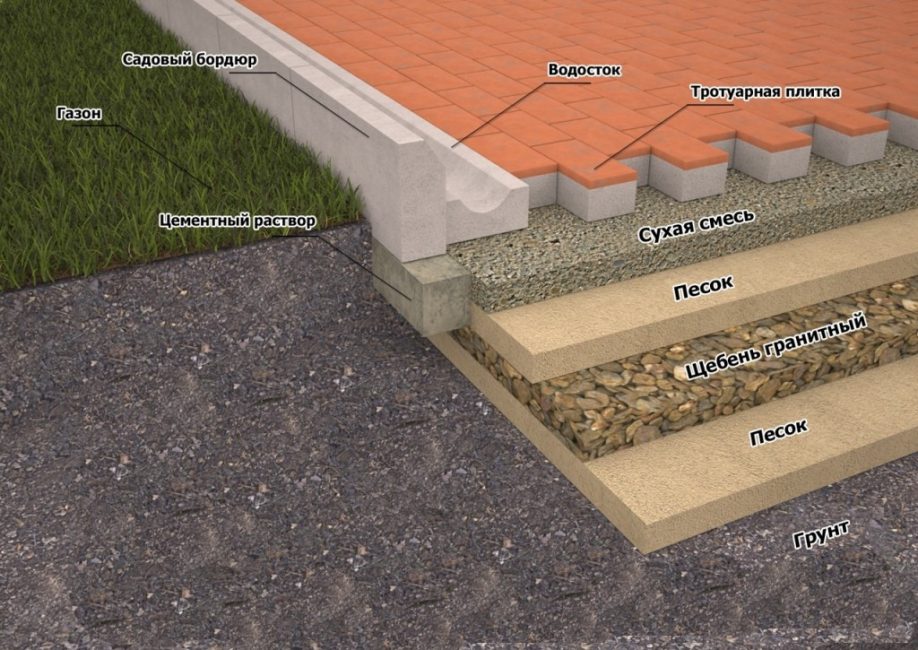

Schéma de pose

Un tel oreiller protège le carreau des effets néfastes de l'humidité. Il est réalisé en trois couches :

- les 15 premiers cm de hauteur doivent être constitués de gravier (pierre concassée) de la fraction médiane

- hauteur de projection 7-8 cm

- sable

Chacune des couches doit être bien compactée. Si un chemin avec des bordures est prévu, elles sont posées même au niveau de la couche de gravier. Ils nécessitent une tranchée séparée et plus profonde.

Avant de commencer les travaux, nous vous suggérons d'étudier attentivement les instructions étape par étape pour la pose des dalles de pavage à sec:

- A l'emplacement du chemin, il est nécessaire d'enlever tout le gazon et d'enlever les racines des plantes. La base doit être soigneusement nivelée.

- Avant de commencer la pose, l'emplacement du chemin ou du trottoir est marqué avec une ficelle et de petits piquets. Ils doivent être placés plus souvent afin que la corde ne s'affaisse pas.

- Pour protéger contre les infiltrations d'humidité, un film ou un géotextile est posé au fond de la fosse préparée.

- Après avoir remblayé la dernière couche de sable, elle est renversée avec de l'eau, enfoncée et nivelée avec un râteau de manière à former une légère pente de 1 à 2 degrés pour l'écoulement de l'eau.

- La pose est effectuée selon le schéma sélectionné avec un espace minimum. Pour le réduire, chaque carreau est tapé sur le côté avec un maillet (maillet en caoutchouc).

- Sans lacunes - joints de dilatation - vous ne devriez pas faire de piste. Sinon, lors du processus d'expansion du matériau, il sera endommagé.

- Il est plus pratique de le couper avec une meuleuse avec un disque diamanté. Pour éviter que le matériau ne saupoudre, il n'est pas nécessaire de couper le carreau jusqu'au bout - une petite couture est faite, puis elle est simplement ébréchée.

- Pour éviter que l'eau ne stagne sur les allées, il ne faut pas surélever la bordure en hauteur. Il doit être au ras de la piste ou descendre un peu plus bas de 1 à 2 cm.

- Une fois la pose terminée, les coutures sont recouvertes de sable (sur un chemin gris, vous pouvez le remplir mélangé avec du ciment). Pour compacter le sable, ils sont jetés avec de l'eau et mis à sécher. Si des vides sont trouvés, la procédure est répétée.

- Pour le jointoiement, vous pouvez également utiliser un mélange ciment-sable. Il est recouvert à sec, puis renversé avec de l'eau et frotté dans les coutures avec une brosse.

Lire aussi : La zone aveugle autour de la maison : vues, appareil, dessins schématiques, instructions pour le faire soi-même (30 Photos & Vidéos) + Avis

Lire aussi : La zone aveugle autour de la maison : vues, appareil, dessins schématiques, instructions pour le faire soi-même (30 Photos & Vidéos) + Avis Pose humide sur mortier

Utilisez des croix en plastique pour obtenir des coutures régulières.

Le processus d'une telle pose est similaire à la méthode sèche. La seule différence est l'absence de sable dans les couches de l'oreiller. C'est-à-dire que seules la pierre concassée et les criblures sont coulées dans la base.

Ainsi, pose pas à pas des dalles de pavage sur le mortier :

- Afin de déterminer le motif, la pose se fait d'abord à sec. Il est plus pratique de le faire soi-même.

- Un mortier ciment-sable est appliqué sur chaque carreau. Il doit être légèrement enfoncé dans la surface.

- Il est préférable d'appliquer et de niveler la solution avec une spatule en peigne, ce qui vous permet de niveler plus en profondeur le mélange.

- Lors de la pose de chemins solides, ils peuvent d'abord être versés avec une petite quantité de mortier, puis poser des carreaux dessus.

- Pour obtenir un écart minimum, chacun d'eux est doucement tapoté sur le côté avec un maillet en caoutchouc.

- Les carreaux coupés sont posés en dernier.

- Lors de l'installation de bordures, il est nécessaire d'enduire chacune d'elles d'une solution et de ne pas la verser immédiatement dans la tranchée. Vous pouvez remplacer les bordures par des tuiles plus grandes.

- Le jointoiement se fait avec la même solution. Cela peut être fait avec une spatule en caoutchouc ou un pistolet spécial. Le temps de séchage des coutures est d'environ une heure. Après cela, son excès est enlevé avec une brosse dure.

- Si la pose de bordures n'est pas prévue, elles peuvent être remplacées par des coffrages métalliques. Avant de poser des dalles de pavage, installez de tels coffrages le long des bords du chemin.

- Afin que l'eau de pluie puisse s'écouler librement, des tôles sont posées au ras ou légèrement en dessous du trottoir.

Les principales erreurs commises dans la fabrication des carreaux

Il faut choisir un ciment de bonne qualité, pas inférieur à m500

Si vous avez commencé la production de dalles de pavage pour la première fois, vous pouvez vous attendre à de nombreuses mauvaises surprises.

Nous énumérons brièvement les principales erreurs à cause desquelles les produits sont de mauvaise qualité :

- mauvais choix de ciment : il est nécessaire d'utiliser des nuances de matériaux d'au moins M500, capables de supporter des charges importantes ; il n'a pas peur de l'impact des environnements agressifs

- sable non tamisé : la présence de petites inclusions étrangères ou de grumeaux d'argile réduit considérablement la résistance des produits

- excès ou manque d'humidité : dans les deux cas, le carreau se révélera de mauvaise qualité ; dans une solution trop sèche, il peut rester des restes de ciment sec qui, à l'avenir, tomberont simplement; s'il y a un excès d'eau dans la solution, les produits se révéleront inutilement fragiles

- pas de plastifiants auto-compactants en solution, augmenter la résistance au gel et la résistance des produits; extérieurement, un tel défaut n'est pas visible, mais une telle tuile durera beaucoup moins

- lubrification des moules avec de l'huile de machine usagée : un défaut sous forme de taches sombres et floues n'affecte que l'apparence des produits; ne les peignez pas et ne les lavez pas ; l'utilisation d'une nouvelle huile moteur entraîne la formation de vides - coquilles; afin d'éviter de tels défauts, utilisez de l'huile végétale, des solutions savonneuses ou des composés spéciaux tels que "Emulsol" pour la lubrification

- économies sur les ferrures dans la fabrication des bordures : la chance que vous ayez à les récupérer dans l'épave est très élevée dans ce cas

- temps et intensité de vibration mal calculés : avec son excès, la solution s'éloignera des parois du moule; avec un manque - un peu compacté

- manque de temps de séchage ou régime de température mal sélectionné : bien que le séchage ne dure pas plus d'une journée, il est interdit d'empiler les produits finis en tas de plus de 3 pièces pendant les 3-4 premiers jours, sinon ils éclateront; la tuile doit gagner en force; en cas de chaleur extrême, recouvrez-le d'un chiffon humide, sinon, en raison d'un séchage irrégulier, le carreau risque de se fissurer

- pose en avance sur le calendrier : les produits doivent gagner en résistance dans les 28 à 30 jours suivant la fabrication ; ce n'est qu'alors qu'ils peuvent être posés dans le sol

Cette vidéo montre la pose de dalles de pavage par étapes. Ses auteurs donnent également quelques recommandations utiles pour travailler avec :

Dalles de pavage

Fabriquer et poser des dalles de pavage de vos propres mains: instructions étape par étape pour le mélange sec et humide. Fabrication d'un moule, table vibrante (Photo & Vidéo) + Avis