Les matériaux composites modernes ont permis de fabriquer indépendamment des pièces en plastique, de leurs propres mains.

Aujourd'hui, nous allons apprendre à mouler des pièces en plastique à la maison.

Contenu:

- Un peu sur la technologie de coulée à la maison

- Procédé de fabrication d'ébauche en plastique

- Étape numéro 1 - préparation du polyuréthane

- Étape 2 - Préparation du moule d'injection

- Étape numéro 3 - fixation du moule d'injection sur le substrat

- Étape 4 - entonnoir de coulée

- Étape numéro 5 - préparation de la composition de polyuréthane

- Étape numéro 6 - mélanger les réactifs

- Étape numéro 7 - casting

- Étape 8 - retirer le produit du moule

- Résultat et résumé

Lire aussi : Comment faire une balançoire de vos propres mains: caractéristiques de conception, instructions étape par étape (dessins avec dimensions) | (100 photos et vidéos)

Lire aussi : Comment faire une balançoire de vos propres mains: caractéristiques de conception, instructions étape par étape (dessins avec dimensions) | (100 photos et vidéos)

Un peu sur la technologie de coulée à la maison

Pour la fabrication de produits en plastique, une certaine préparation sera nécessaire - il est nécessaire de fabriquer une matrice en silicone, ainsi qu'un substrat de comptoir à partir du même matériau.

Les moules de coulée sont fabriqués en silicone Elastolux de haute qualité. Ils prennent comme source les modèles maîtres réalisés sur une imprimante 3D, ou le modèle original de la production industrielle.

Les substrats sont généralement fabriqués à partir de matériaux en silicone moins chers, tels que l'Elastoform.

Lire aussi : Fabriquer une serre de vos propres mains à partir d'un tuyau profilé et de polycarbonate: une description complète du processus, des dessins avec des dimensions, l'arrosage et le chauffage (Photo & Vidéo)

Lire aussi : Fabriquer une serre de vos propres mains à partir d'un tuyau profilé et de polycarbonate: une description complète du processus, des dessins avec des dimensions, l'arrosage et le chauffage (Photo & Vidéo) Procédé de fabrication d'ébauche en plastique

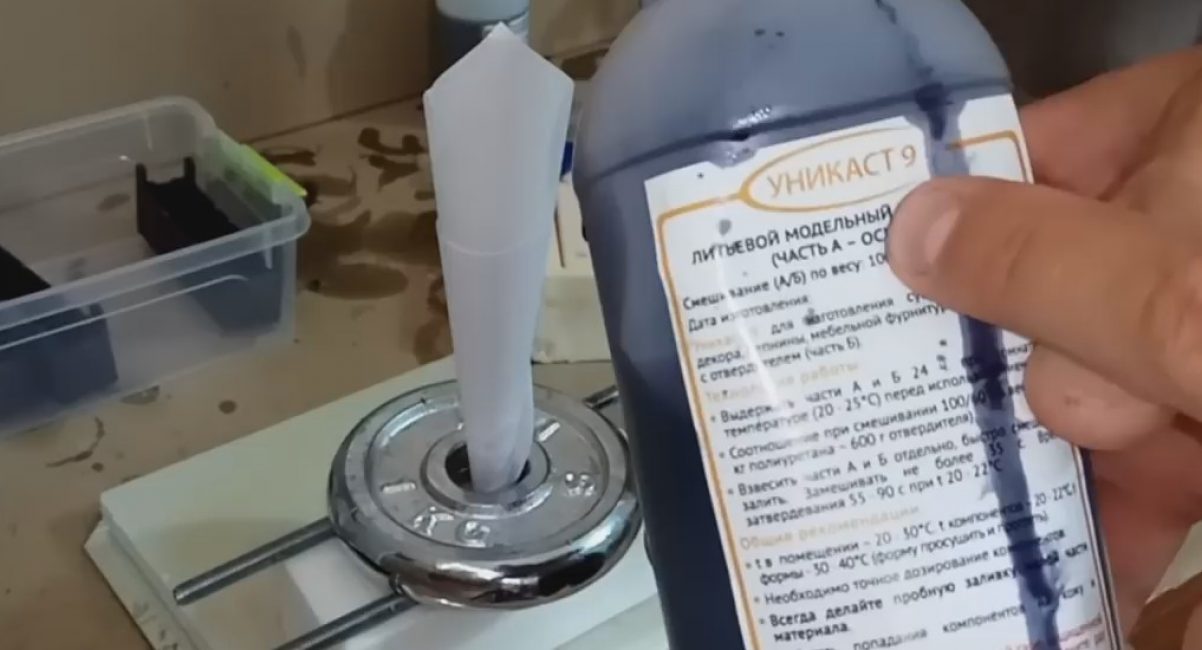

Nous utiliserons le polyuréthane à deux composants "Unikast 9" comme matériau de coulée, composé du polyuréthane lui-même et du durcisseur.

Le prix d'un pack de ce consommable en magasin est d'environ 900 roubles, où environ 0,5 kg de base et 0,3 de durcisseur.

Étape numéro 1 - préparation du polyuréthane

Étant donné que le produit nécessite une couleur foncée, vous devez d'abord ajouter de la couleur à la base. Il est vendu séparément. Environ 100 gouttes sont nécessaires pour un paquet d'Unikast 9 - pour une couleur bleu foncé.

Pour que les nuances des produits ne diffèrent pas, la couleur doit être ajoutée à tout le volume de la base en polyuréthane.

Étape 2 - Préparation du moule d'injection

Le moule en silicone doit être préparé avant de commencer le travail - traitez-le avec un séparateur. Pour ce rôle, les mélanges de vaseline et les séparateurs à base de kérosène sont parfaits.

Étape numéro 3 - fixation du moule d'injection sur le substrat

Puisqu'un substrat du même matériau est utilisé comme base pour le moule en silicone, ils s'emboîtent parfaitement. Cependant, afin d'éliminer complètement les taches de la solution, vous devez appuyer le moule contre le substrat en silicone avec une charge supplémentaire.

Étape 4 - entonnoir de coulée

Nous fabriquons un entonnoir jetable en papier et l'insérons dans la carotte du moule.

Étape numéro 5 - préparation de la composition de polyuréthane

Pour cela, il est préférable d'utiliser des balances électroniques précises.

Nous plaçons un récipient en plastique sur la balance et réinitialisons cette dernière.

Versez la quantité requise de base de polyuréthane - pour chaque forme, le volume est calculé séparément.

On ajoute un durcisseur à raison de 0,6 pour 1. C'est à dire. 20 grammes de base nécessitent 12 grammes de durcisseur.

Étape numéro 6 - mélanger les réactifs

Remuez pas plus de 30 secondes une réaction chimique commence rapidement, comme en témoigne l'échauffement du mélange.

Étape numéro 7 - casting

Verser le contenu du récipient dans la matrice silicone.

Étape 8 - retirer le produit du moule

Après 20 minutes, vous pouvez retirer le produit en plastique.

Pour ce faire, retirez l'entonnoir avec l'excès de plastique congelé et sélectionnez les «jambes» en plastique des carottes.

Nous sortons le produit fini du moule.

Lire aussi : Comment faire des pots de fleurs de vos propres mains : extérieur, intérieur, suspendu | Tableaux étape par étape (plus de 120 idées de photos et vidéos originales)

Lire aussi : Comment faire des pots de fleurs de vos propres mains : extérieur, intérieur, suspendu | Tableaux étape par étape (plus de 120 idées de photos et vidéos originales)

Résultat et résumé

Le produit s'est avéré être d'excellente qualité, l'ensemble du processus a pris environ 30 minutes. Il ne reste plus qu'à modifier légèrement la pièce: couper les pattes des carottes, nettoyer un peu le produit avec du papier de verre.

Si l'on compare cette technique de fabrication de produits en plastique avec l'impression 3D, on peut dire avec certitude que le moulage gagne en vitesse de production : 1 pièce en 30 minutes contre 4 heures. Quant au coût des matières premières, l'impression 3D est 3 à 3,5 fois plus chère.

Vidéo en vedette : FLOAT CASTING - Moulage de plastique en silicone

FLOAT CASTING - Moulage de plastique en silicone

Fabriquer des pièces en plastique à la maison ???